特种作业个体防护服作为一线作业人员最为直接的防护屏障,其防护性能的优劣直接影响作业人员的生命安全和工作效率。现有防护纺织品多由易燃且易受水/油/有机溶剂侵蚀的纤维制成,限制了其在特定领域的应用。采用阻燃超双疏防护涂层对织物进行表面改性是解决此问题的有效手段之一。然而,多数阻燃成分因含极性亲水结构,易在水洗或浸泡后迁移失效,长效性不足;基材机械形变易破坏涂层表面物理化学结构,影响持续防护性能;此外,户外应用还需涂层具备耐紫外、耐高低温、耐化学腐蚀等能力,同时兼顾织物的透湿透气性、弯曲刚度和拉伸强度等穿着舒适性。因此,研发适用于特定领域恶劣环境的高性能多功能防护涂层仍面临巨大挑战。

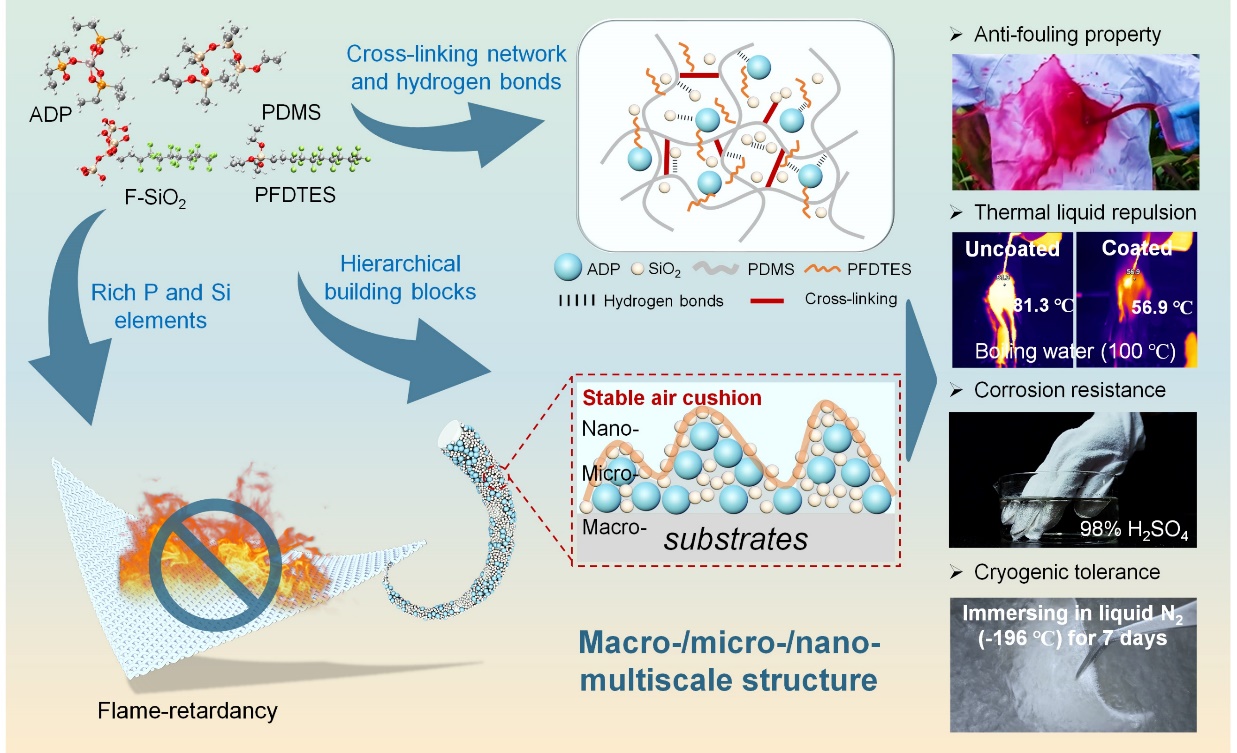

我院王玉忠院士团队在高分子材料阻燃高性能化等领域有着三十多年的研究。近年来,针对特种作业中防护服对高端功能阻燃防护涂层的迫切需求,团队围绕兼具阻燃与疏水/油性能的多功能防护涂层开展了深入研究,先后开发了长效抗菌超疏水表面处理剂、高耐候超双疏阻燃涂层、高耐水防腐涂料及抗结冰阻燃水性涂料等(Chem. Eng. J., 2024, 488, 151084; Macromolecules, 2024, 57, 5189-5199; ACS Appl. Mater. Interfaces, 2024, 16, 65553-65564; Prog. Org. Coat., 2024, 197, 108835; Constr. Build. Mater., 2023, 392, 131873; Chem. Eng. J., 2021, 421, 127793)。近期,团队在前期研究基础上,通过协同调控多种阻燃结构与疏水官能团,成功设计并制备出环境适应性抗变形阻燃超双疏一体化涂层(图1),该技术在不影响织物透湿性、透气性及力学性能等的前提下,显著提升了防护服的增效与持久防护能力。

图1. 环境适应性抗变形阻燃超双疏一体化涂层的制备示意图

本研究选用多种无机纳米粒子与微米级阻燃粒子作为表面粗糙度构筑基元,结合含氟硅烷低表面能改性,通过一步喷涂法将其涂覆于棉织物、氨纶等基材表面。通过调控无机组分与有机粘结剂比例,并利用组分间丰富的氢键及粘结剂交联作用,优化了涂层的微米凸起与纳米聚集结构,构建了宏观-介观-微观-纳米多级分层结构体系。

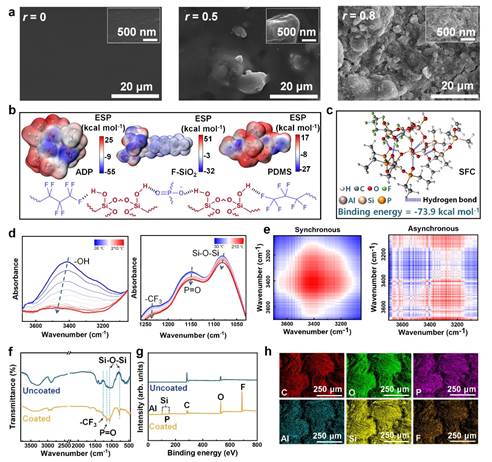

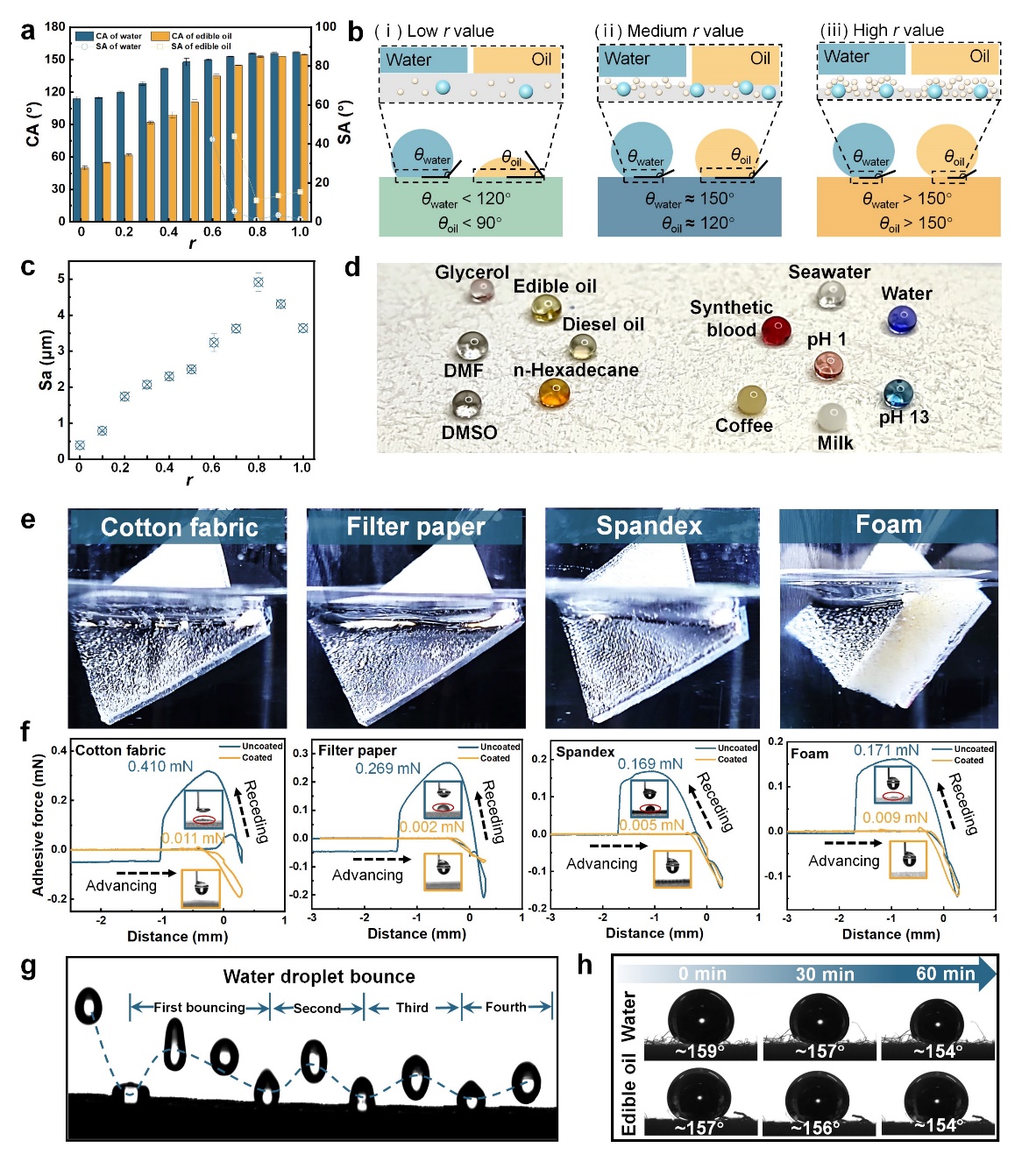

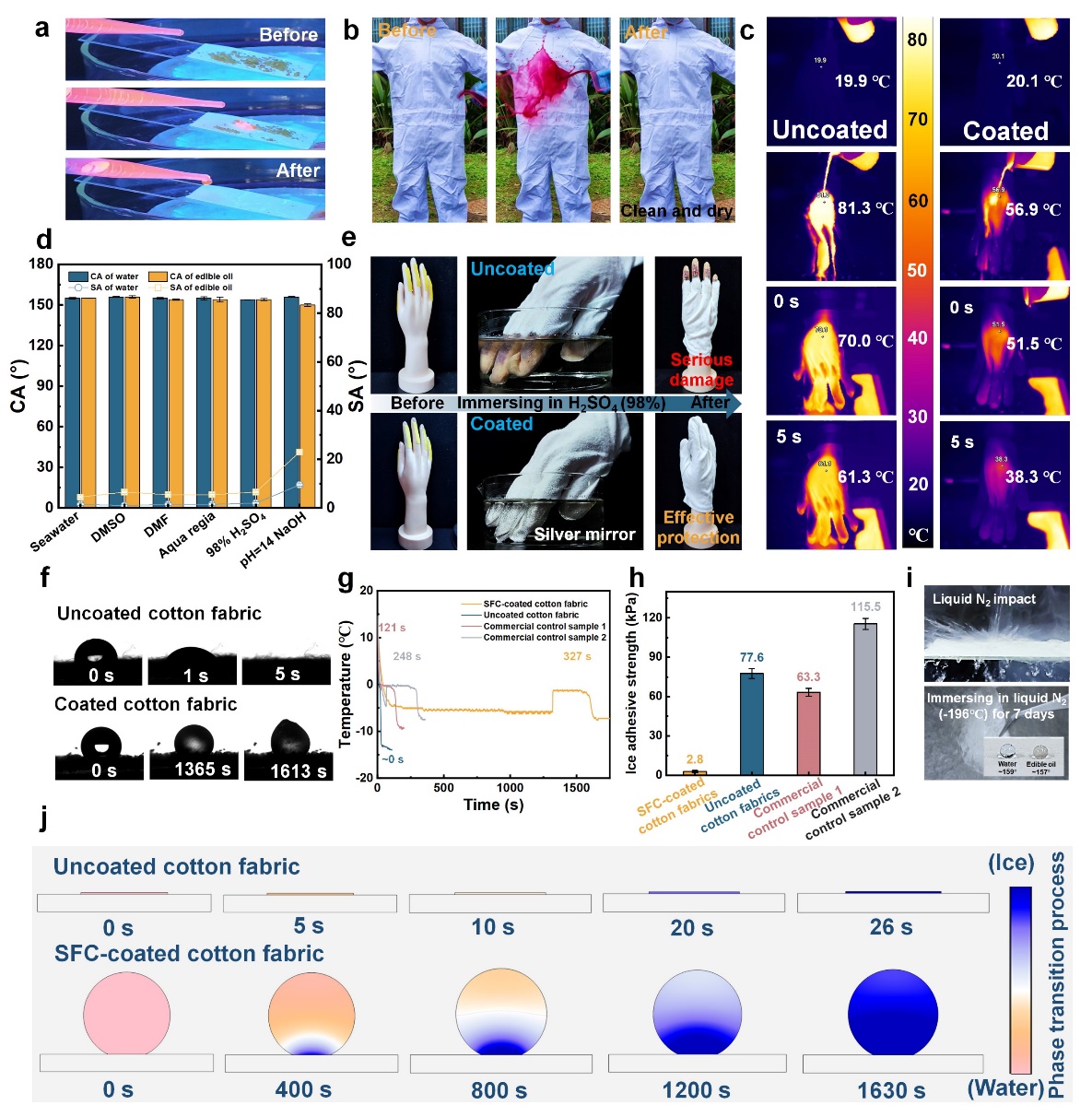

结合分子静电势图、构象搜索及温度依赖傅里叶红外和二维红外谱图,证实了涂层中多种氢键的存在(图2),显著提升了涂层与基材的界面结合强度及抗变形性能,同时实现了空气防护层的稳定捕获。稳定的空气层赋予涂层极低的水粘附力(0.002 mN),并展现出优异的防污性(图3)、热液体排斥性(100 ℃)、低温耐受性(-196 ℃)及耐化学腐蚀性(甚至可抵抗王水和浓硫酸)(图4)。

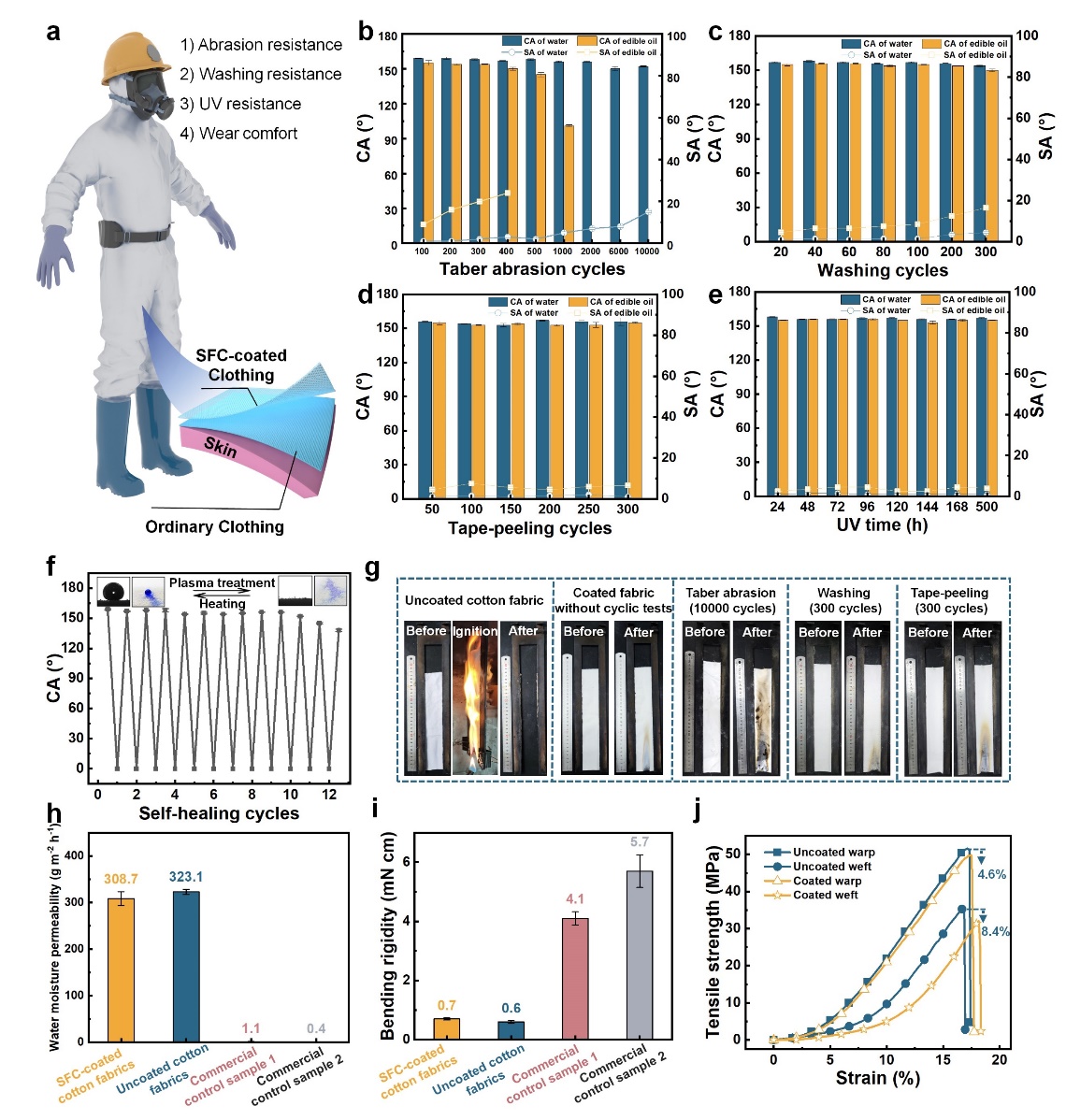

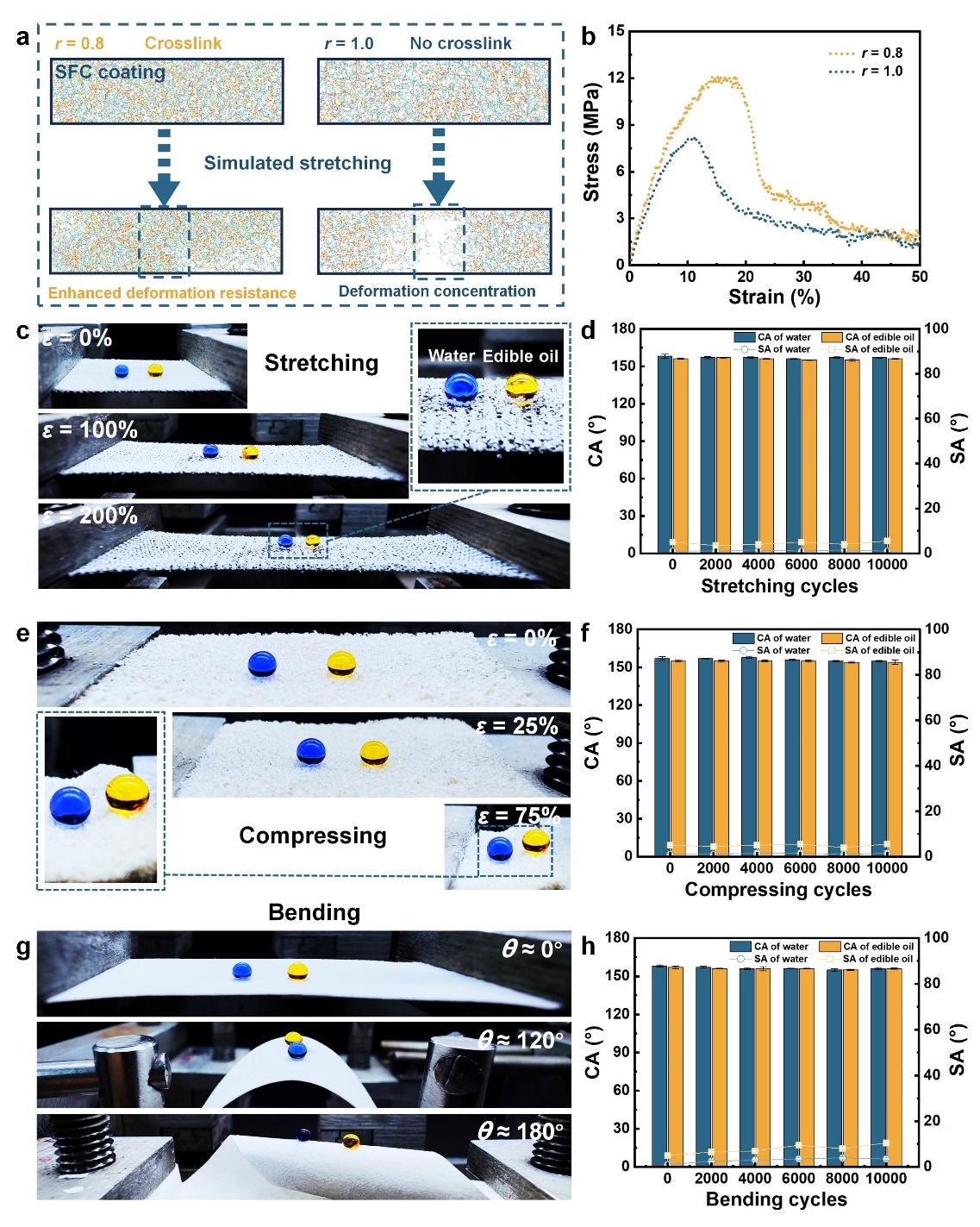

全原子分子动力学模拟与耐磨实验结果(图5-6)表明,粘结剂的引入显著增强了涂层的抗变形性能与耐久性,揭示了氢键与粘结剂交联作用对涂层机械稳定性的关键贡献。即使经过10000次Taber磨损、300次洗涤或500小时紫外线照射,涂层仍保持几乎不变的抗润湿性与阻燃性。与原始织物相比,改性织物保留了约95%的透湿性、85%的弯曲刚度和90%的拉伸强度。与商用化学防护服、消防服等相比,该涂层展现出更优异的综合防护性能,在高级功能性纺织品及个体防护服领域具有广泛应用潜力。

图2. 涂层的物理化学结构表征

图3. 涂层的表面润湿性

图4. 防污、高/低温环境耐受性和耐化学腐蚀性

图5. 涂层的耐久性、自修复性、透湿透气性等

图6. 涂层的抗变形性能

综上所述,该研究通过协同调控阻燃与低表面能分子结构及多尺度粗糙结构,成功制备了环境适应性抗变形阻燃超双疏一体化涂层,兼具防污、阻燃、高耐候、耐腐蚀、机械稳定性及极端环境耐受性。该研究为开发环境适应性、阻燃与防污性能兼具的功能防护涂层提供了新策略,在特种防护、智能织物及航空航天等领域具有广阔应用前景。

该工作以“Deformation resistant monolithic hierarchical textures inducing stretchable superamphiphobicity with environmental adaptability and flame retardancy”为题发表在《Nature Communications》上。第一作者为四川大学化学学院博士研究生李春波,通讯作者为王芳副研究员和王玉忠教授。高分子科学与工程学院杨伟教授对课题给予了理论指导和技术支持,该研究得到国家重点研发计划,国家自然科学基金等项目的资助。

原文链接:

https://www.nature.com/articles/s41467-025-58191-w